-

LEAN MANUFACTURING

Sistema de producción eficiente y rápidoImagen: Transformación Lean. Plasticband.

-

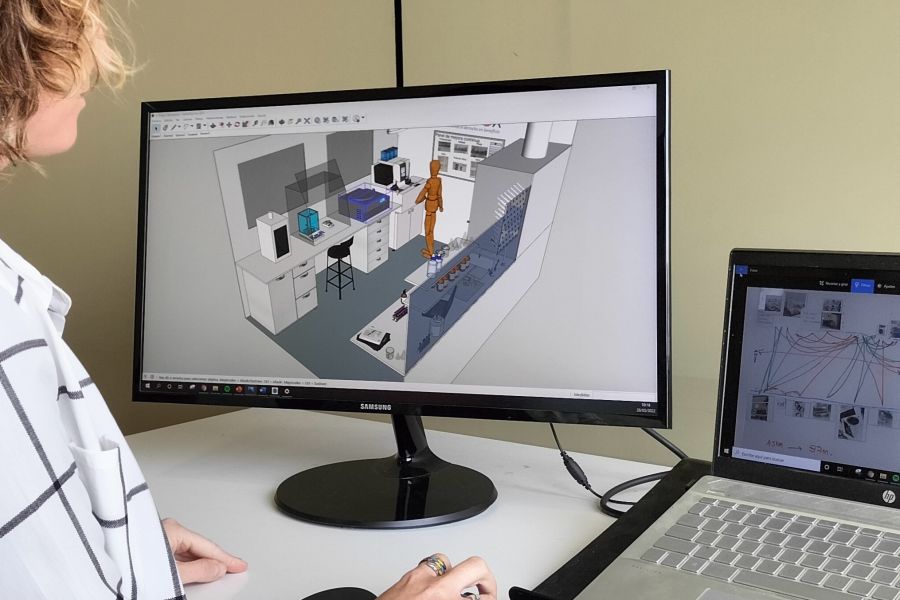

LEAN LAB

Laboratorio ágil, eficiente y compactoImagen: U-Shape. Kymos Group.

-

LOGÍSTICA LEAN

Logística eficiente en series cortas y variadasImagen: logística interna. Gama blanca.

-

LEAN ADMINISTRATION

Flujos de información rápidos y eficientesImagen: cortesía de Plasticband.

-

Consultoría LEAN

Pragmática, sobre el terrenoImagen: VSM. ANCAR.

-

Formación LEAN

Experimentar, Aprender, MejorarImagen: sesión con La Fábrica de Papel.

-

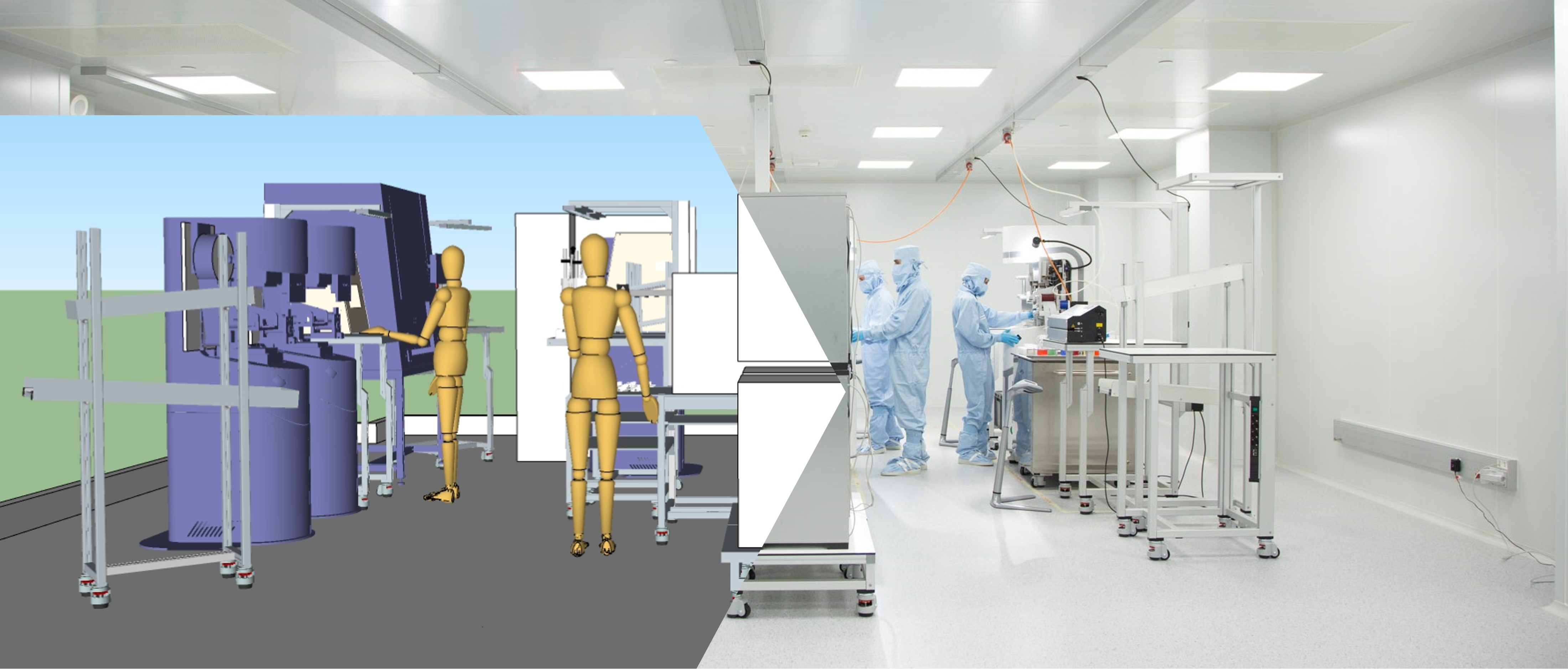

Ingeniería LEAN

Soluciones a tu medidaImagen: Industrialización en sala blanca. Qiagen.

Servicios

Te guiamos en tu transformación LEAN, consiguiendo mejoras medibles de tu competitividad a corto plazo sin perder la visión a largo plazo.

Desarrollamos personas y equipos capaces de liderar el cambio hacia un Sistema de Organización LEAN con un enfoque al retorno de la inversión.

Diseñamos soluciones LEAN contigo cuando necesitas acelerar plazos o disponer de recursos de forma temporal en proyectos concretos.

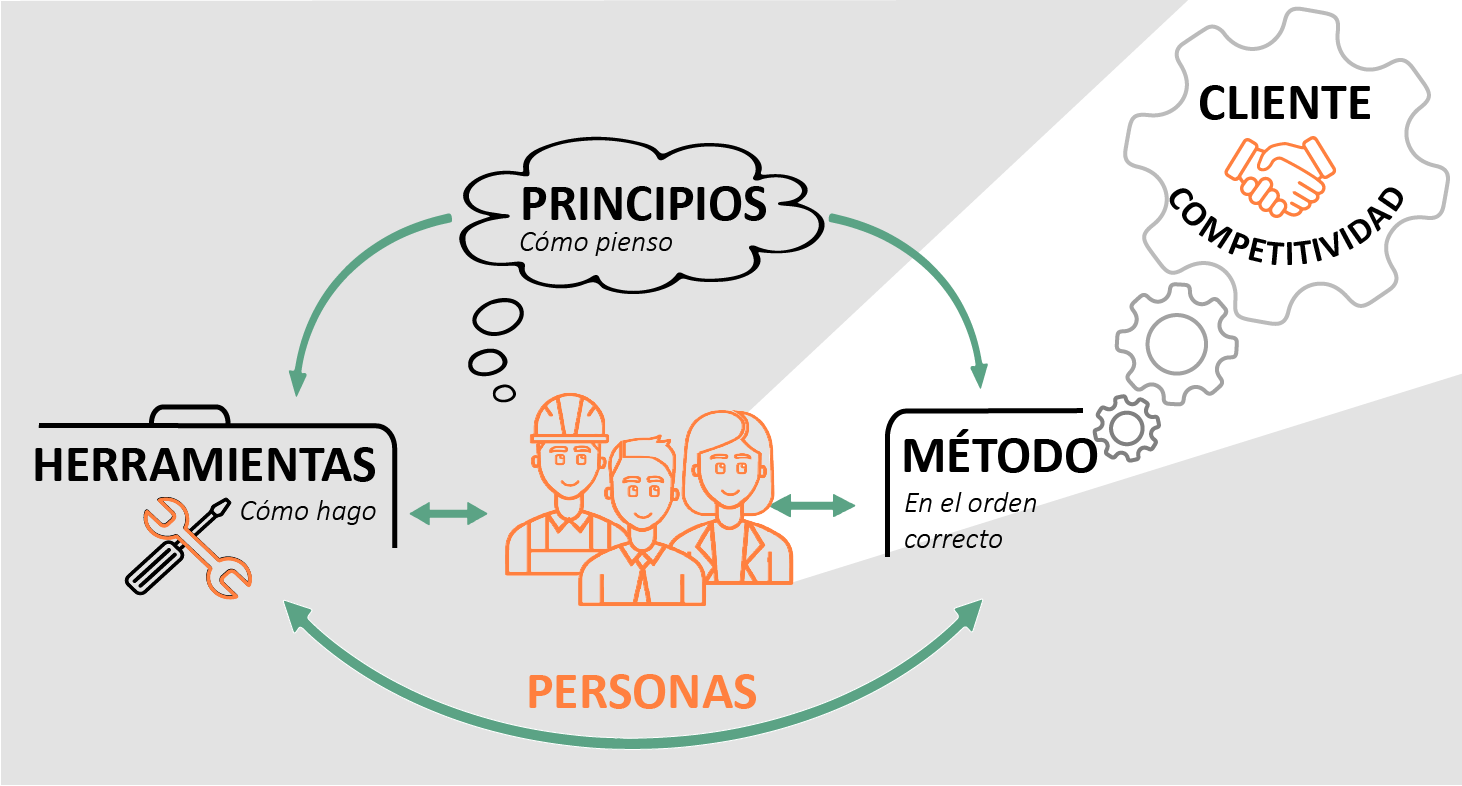

Un Sistema de Organización Lean es la mejor forma conocida para mejorar la competitividad operativa: calidad, productividad y plazo simultáneamente, con alta involucración de las personas.

El objetivo es minimizar el tiempo (lead time) desde que el cliente se interesa hasta que el cliente recibe y paga, siempre con elevados niveles de eficiencia.

Su origen está en el Sistema de Producción Toyota desarrollado desde los años 60 del siglo XX, denominado Lean en los 90.

Siempre con el foco en el cliente, se basa en la sistemática búsqueda y eliminación del derroche en los procesos.

Visión sistémica de LEANBOX

FRANCISCO

GIL VILDA

AYLÉN

GIANTOMASI

BERNARDO

CORREIA

ENRIQUE

ALVAREZ

JOSÉ MARÍA

LÓPEZ